一种能够有效抑制和杀灭霉菌生长、繁殖的功能性防霉抑菌有机硅密封胶,它的成功研制与开发,解决了以往密封胶的易变黄发黑的问题,使密封胶能 长久保持稳定与美观 , 从而使之更适用于工业、建筑方面的应用。

1、 有机硅分类:

按固化形成的小分子分类,有机硅密封胶又可分为 脱醋酸型、酮肟型、醇型、酰胺型、羟胺型、酮型等。

脱醋酸型硅酮密封胶是采用甲基三乙酰氧基烷作为交联剂配制的单组分硅胶,也是最早研究和实际应用的有机硅密封胶,但因其气味大,有腐蚀性,应用受到限制。

脱酮肟型单组分RTV硅橡胶是含酮肟基的硅烷作为交联剂配制的一类单组分硅橡胶。是一种性价比较好的 RTV 硅橡胶。但该橡胶对铜具有腐蚀性,且贮存不稳定。

脱醇型有机硅密封胶是采用甲基三甲氧基硅烷等配制的单组分RTV硅橡胶。硅酮密封胶按模量分又可分为:高模量、低模量、中模量。而硫化后具有的性质,可分为:防霉型、无毒可接触食品型、防污型、阻燃性、耐热型等。

固化原理:有机硅密封胶一般由基础聚合物、补强填料、交联剂、催化剂、助剂、颜料等配料组成 , 在干燥条件下装入密封容器 , 使用时与空气中的水份接触后即交联固化。

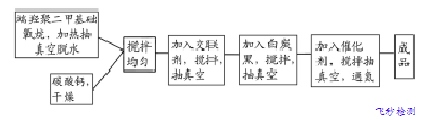

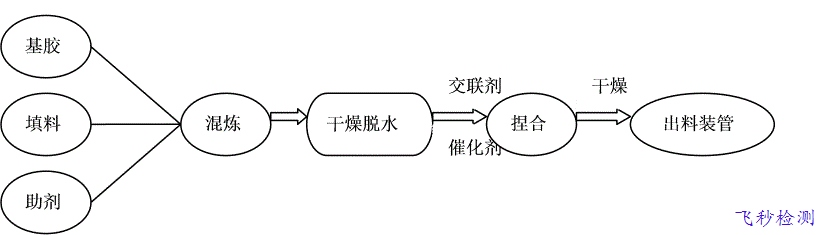

对于单组分室温硫化有机硅密封胶的制备,经查资料,其生产工艺如下:

示例:

1)原料 : 端羟基聚二甲基硅氧烷 (100 000 mPa · s) , 日本东芝化工 ; 甲基三丁酮肟硅烷 , 道康宁公司 ; 乙烯基三丁酮肟硅烷 , 道康宁公司 ; 碳酸钙 , 美国特种矿物公司 ; 改性有机锡 ( 催化剂 ) , 自制 ; 白炭黑 , 德国 Wacker 公司。

仪器 : 电子拉力试验机 , 深圳新三思公司 ; 100 kN 液压万能试验机 , 天水红山试验机厂。

2) 制备工艺

密封胶各成分配比如下 :

原料名称 质量分数 /%

端羟基聚二甲基硅氧烷 (100 000 mPa · s) 45 ~ 60

甲基三丁酮肟硅烷 2.5 ~ 3. 0

乙烯基三丁酮肟硅烷 0. 8 ~ 1. 5

碳酸钙 28 ~ 36

白炭黑 6. 0 ~ 10. 0

催化剂 0. 3 ~ 0. 5

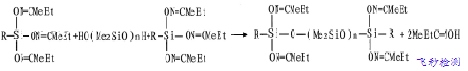

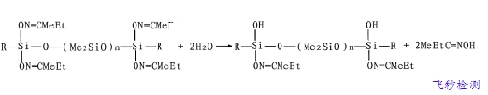

其硫化机理,制时为:

使用时,其机理为:

2,防霉剂分类

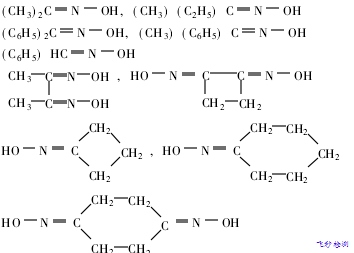

防霉型有机硅密封胶作为一种功能材料,它的制备一般是在密封胶配制过程中加入防霉剂,其防霉剂的选择是关键。防霉剂选择应遵循的一般原则是:高效广谱、低刺激性、高安全性、与本品材料相容不冲突、不影响产品的最终贮存和使用。防霉剂的种类一般有三类。第一类为丙烯腈、乙腈、三氯乙烯、醋酸丁酯、四氯化碳或丁基磺内酯中的一种;第二类为含肟基的化合物, 可选用

的含肟基的化合物有:

该化合物具有长期抑制霉菌生产的效果;第三类为通式是 R(OCH 2 CH 2 ) m OH(R=C3 ~ 18 烷基 ,m=1 ~ 3) 的化合物,这类化合物具有非常好的抗菌活性和持久性 。

1)第一类防霉剂:在单组分脱醋酸型RTV硅橡胶密封剂配方中, CH 3 Si (OCOCH 3 ) 3 交联剂一般占 4% ; 配方中添加 4% 的防霉剂 , 使交联剂与防霉剂的质量比为 1 ∶ 1 时 , 其熔点分别下降到 17 ℃ ( 交联剂 / 四氯化碳 ) 、 14 ℃ ( 交联剂 / 三氯乙烯 ) ; -20 ℃ ( 交联剂 / 乙腈 ) 、 -16 ℃ ( 交联剂 / 丙烯腈 ) 、 11 ℃ ( 交联剂 / 醋酸丁酯 ) 、 11.7 ℃ ( 交联剂 / 丁基磺内酯 ) 。例如 , 60 份粘度 (25 ℃ ) 50 000 mP a · s 的α , ω – 二羟基聚二甲基硅氧烷与 25 份粘度 (25 ℃ ) 1 000 mPa · s 的α , ω – 二 ( 三甲基硅氧基 ) 聚二甲基硅氧烷的混合物中 , 加入 8 份 50% 甲基三乙酰氧基硅烷的醋酸丁酯溶液 , 在行星搅拌器中、隔湿状态下搅拌均一 ; 然后 , 加入 1 份二叔丁氧基二乙酰氧基硅烷、 1.5 份钛白粉、 9.5 份气相法白炭黑 , 混合均一 ; 最后加入 0.005 份二丁基二乙酸锡 ( 直接加入或用醋酸丁酯溶解后加入 ) , 搅拌均一 , 配成防霉性脱醋酸型单组分 RTV 硅橡胶密封剂。经实验测试, 该配料值得的密封胶在 50 ℃贮存 6 周后的胶料性能无变化 ; 硫化后的试片为纯白色 , 100% 定伸应力为 4 kPa, 拉伸强度为 18 kPa , 伸长率 450% , 邵尔 A 硬度为 24 度。 在 22 ℃及相对湿度 85% ~ 90% 条件下 , 用霉培养基与霉盐溶液作霉菌繁殖试验 , 一年内没有霉菌繁殖。

2)第二类防霉剂:可将 100 份粘度 (25 ℃ ) 20 000 mm 2 /s 的α , ω – 二羟基聚二甲基硅氧烷、 2.0 份环己酮肟、 2.0 份锐钛型二氧化钛及 10 份经二甲基二氯硅烷处理的气相法白炭黑在行星搅拌器中、 隔湿条件下混合 , 配成胶料 ; 然后 , 加入 5.0 份甲基三乙酰氧基硅烷 , 减压下室温混合 , 配成防霉性脱醋酸型单组分 RTV 硅橡胶密封剂。进行防霉实验,与不加防霉试剂的有机硅密封胶相比, 有较好的防霉效果。上述配方中 , 用 1.2 份二甲基乙二肟代替 2.0 份环己酮肟配成的密封剂 , 防霉效果相同。

3)第三类防霉剂:这类化合物有 : 2- 己基乙二醇、 2- (2- 己氧基乙氧基 ) 乙醇、 2- 辛基乙二醇等。添加量为 100 份基胶中加 0.1 ~ 5 份。例如 , 将 100 份粘度 (25 ℃ ) 20 000 mm 2 /s 的α , ω – 二羟基聚二甲基硅氧烷、 10 份二甲基二氯硅烷处理的气相法白炭黑 ( 比表面积 150m 2 /g) 及 2.0 份锐钛型钛白粉在行星搅拌器中混合均一 , 配成胶料 ; 100 份胶料中加入 5.0 份甲基三乙酰氧基硅烷和 1.0 份 2- 己基乙二醇 , 在室温及减压下混合 , 配成防霉性脱醋酸型单组分 RTV 硅橡胶密封剂。同样进行防霉实验,表明有较好的防霉效果。 未添加防霉剂制成的对照样试片 , 表面全部发生霉菌繁殖。

4)还有一种单组分有机硅季铵盐防霉剂, 其主要配方为:六方晶型氢氧化镁,端羟基聚二甲基硅氧烷, 40% 重量百分比的有机 硅季铵盐抗菌剂乙醇溶液及气象法白炭黑、硅烷偶联剂、催化剂。其中, 六方晶型氢氧化镁是阻燃剂,起防霉作用的是有机硅季铵盐。

而对于其交联剂、催化剂及各种填料,都对有机硅密封胶的性能有一定影响,在选用时也应根据其不同要求,选用恰当的配剂 [12] 。

3、加工防霉型有机硅材料的方法:

① 加工有机硅基料:

将 5 ~ 7 重量份表面已经六甲基二硅氮烷或八甲基环四硅氧烷改性的、比表

120 ~ 200 ㎡ /g 的气相法白炭黑在搅拌条件下,缓慢加入60 ~ 100 重量份粘度为 2000 ~ 10000mPa · S 的端羟基二甲基硅氧烷中,以 60 ~ 70 转 / 分种的搅拌速度,搅拌 3 ~ 4 小时。 静置 8 ~ 9 小时备用。

② 制备抗菌基础胶料:

将 40% 重量百分比的有机硅季铵盐菌剂乙醇溶液 3 ~ 6 重量份加入到 80 ~ 100 重量份的有机硅基料中,在 60 ~ 70 转 / 分搅拌速度下,搅拌 2 ~ 3 小时。静置备用。

③ 生产成品密封胶料:

将上述基础胶料至于灌装机中,在真空度为 2 ~ 8 × 10 -4 Pa 条下,依次搅拌,加入 3 ~ 5 重量份硅烷偶联剂和 2 ~ 3 份催化剂, 在 60 ~ 70 转 / 分的转速下,搅拌 3 ~ 4 小时。充入氮气,在氮气的保护及真空条件下,螺杆挤出灌装,制得单组份防霉有机硅密封剂。

有机硅化合物及其制得的有机硅材料,品种繁多,性能优异 。 目前品种牌号多达万种,常用的就有 4000 余种,大致可分为 单体、中间体、产品及制品三大类。有机硅单体 主要指有机氯硅烷等合成有机硅高聚物的单体,如甲基氯硅烷、苯基氯硅烷、 其基本操作程序如下:

在生产过程中,要严格控制各组分所含的水分,并在干燥的条件下进行操作,避免与水接触,防止在存放过程中出现过早硫化现象。而交联剂的不同用量,对密封剂的稳定剂也有不同程度的影响,如果交联剂用量过低, 密封胶会出现凝胶现象,储存性不佳。交联剂用量过高,基础聚合物的端羟基将会全部被交联剂所取代,在无水条件下仍为支链结构,不会发生交联。此外,为降低密封胶的成本,改善施工工艺性能,还可加入半补强填料或增量剂,气相法白碳黑是室温硫化液体硅橡胶良好的补强剂。同时,催化剂的用量对产品也有一定影响。

目前,国内生产设备大都是以双轴或三轴行星搅拌机为主机 , 灌装机、真空泵、干燥器等为辅助设备。 成品胶的包装一般采用金属软管、塑料 ( 或金属 ) 封筒 , 直接挤出使用。其优点是 : 生产工艺简单、操作方便 ,可随时调整配方、 更换产品品种和颜色。其缺点是 : 物料转移时暴露在空气中 , 在湿热天气生产或生产固化快的产品时容易产生结皮 ;物料转移时损耗较多。 其生产工艺由于其技术含量较高,仍有探究与优化。

文章版权备注

- 2023-05-01不同贮藏方式对红香酥梨采后生理及品质的影响(一)

- 2023-05-01奶味香精的制备技术与开发现状

- 2023-05-01双孢蘑菇液体菌种发酵及栽培效果浅析

- 2023-05-01菌种强化结合工艺优化提高酱香白酒基酒中四甲基吡嗪含量的研究(二)

- 2023-05-01发酵小麦胚芽产2,6-二甲氧基对苯醌菌种筛选及发酵条件优化(一)

- 2023-05-01猕猴桃中铁含量的测定与测定因素的探究

- 2023-05-01腐植酸调节砷酸盐生菜毒性作用研究(四)

- 2023-05-01腐植酸调节砷酸盐生菜毒性作用研究(三)

- 2023-05-01腐植酸调节砷酸盐生菜毒性作用研究(二)

- 2023-05-01腐植酸调节砷酸盐生菜毒性作用研究(一)

豫ICP备19024296号

豫ICP备19024296号 售前咨询

售前咨询