通常我们所说的聚乙烯,其实一大类乙烯均聚物及共聚物的总称。那么聚乙烯是什么材料?聚乙烯有那些分类呢?今天咱们就来聊一聊。

聚乙烯是什么材料?

聚乙烯(polyethylene ,简称PE)是乙烯经聚合制得的一种热塑性树脂。在工业上,也包括乙烯与少量α-烯烃的共聚物。

聚乙烯无臭,无毒,手感似蜡,具有优良的耐低温性能(最低使用温度可达-100~-70°C),化学稳定性好,能耐大多数酸碱的侵蚀(不耐具有氧化性质的酸)。常温下不溶于一般溶剂,吸水性小,电绝缘性优良。

聚乙烯不存在惰性材料,除了强氧化剂的量小,腐蚀到许多耐化学品的,并且容易滋生。已知的钢,铸铁管被塑料管代替不仅由于塑料管比其用水量。能耗低寿命,重量轻,流阻小,快速和容易安装,成本低,寿命长。

具有较低保温功能等,同时也由于塑料管的腐蚀,和优异的易滋生的微生物钢和铸铁管等性能。聚乙烯管材超过50年的寿命,它已被认为不仅是多项国际标准和国外先进标准,并在实践中已经被证明。

聚乙烯膨胀的另一个原因是聚氯乙烯正承受着越来越大的保护环境的压力。 首先是聚氯乙烯本身的卫生性能问题,众所周知,在正式和严格控制下生产的聚氯乙烯可以是卫生的,允许用于饮用水。

然而,有人担心,在管制松懈的地方可能会出现问题,例如,聚氯乙烯树脂中含有氯乙烯单体,以及在配制供水聚氯乙烯时滥用有毒添加剂。 滥用聚氯乙烯及配件以排水至供水喉管及配件。

第二个问题是PVC管道的循环利用:PVC和聚乙烯一样,都是热塑性的,理论上可以使用。但各国证明,旧塑料制品回收的比例有限,主要处理方式是焚烧回收能源,PVC因为氯,焚烧时控制不好可能产生有害物质,聚乙烯只含有氢气、燃烧水和二氧化碳。

聚乙烯发展史

聚乙烯乃1922年由英国ICI合成,1939年开始工业生产,在美国正式工业性生产,大战中为重要的雷达用绝缘材料和军需用品,战后,日本三井石油化学、住友化学(1958年)开始正式生产,1975年14年厂年产140.7万吨,仅次于美国。

1933年,英国卜内门化学工业公司发现乙烯在高压下可聚合生成聚乙烯。此法于1939年工业化,通称为高压法。1953年联邦德国K.齐格勒发现以TiCl4-Al(C2H5)3为催化剂,乙烯在较低压力下也可聚合。此法由联邦德国赫斯特公司于1955年投入工业化生产,通称为低压法聚乙烯。

50年代初期,美国菲利浦石油公司发现以氧化铬-硅铝胶为催化剂,乙烯在中压下可聚合生成高密度聚乙烯,并于1957年实现工业化生产。60年代,加拿大杜邦公司开始以乙烯和 α-烯烃用溶液法制成低密度聚乙烯。

1977年,美国联合碳化物公司和陶氏化学公司先后采用低压法制成低密度聚乙烯,称作线型低密度聚乙烯,其中以联合碳化物公司的气相法最为重要。线型低密度聚乙烯性能与低密度聚乙烯相似,而又兼有高密度聚乙烯的若干特性,加之生产中能量消耗低,因此发展极为迅速,成为最令人注目的新合成树脂之一。

聚乙烯结构式系为聚烯烃的第一代催化剂,催化效率较低,每克钛约得数千克聚乙烯。1963年比利时索尔维公司首创以镁化合物为载体的第二代催化剂,催化效率达每克钛得数万至数十万克聚乙烯。

采用第二代催化剂还可省去脱除催化剂残渣的后处理工序。以后又发展了气相法高效催化剂。1975年,意大利蒙特爱迪生集团公司研制成可省去造粒而直接生产球状聚乙烯的催化剂,被称作第三代催化剂,是高密度聚乙烯生产的又一变革。

聚乙烯是结晶热塑性树脂。它们的化学结构、分子量、聚合度和其他性能很大程度上均依赖于使用的聚合方法。聚合方法决定了支链的类型和支链度。结晶度取决件分子链的规整程度与其所经历的热历史。

聚乙烯的分类

根据分子结构和密度的区别,聚乙烯大体分为低密度聚乙烯、高密度聚乙烯以及线性低密度聚乙烯三种。虽然乙烯塑性体和弹性体也在大的聚乙烯范畴内,但因为它们的性质与常见的聚乙烯树脂相差甚远,大部分时候都会单独讨论。

低密度聚乙烯

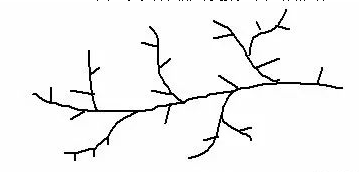

- 低密度聚乙烯分子结构

- 低密度聚乙烯,英文缩写LDPE,是最早商业化生产的聚乙烯品种。在上世纪30年代,最先由ICI商业化生产。低密度聚乙烯是乙烯单体在极高的压力下通过自由基聚合反应合成的均聚物。由于反应器内的压力很大。

- 所以国内也称其为“高压聚乙烯”,虽然只有乙烯这一种单体,但由于反应条件剧烈,低密度聚乙烯分子具有高度支化的结构。大量的长支链结构使得它具有非常好的挤出性能和熔体强度。

- 同样受制于剧烈的反应过程,反应中可以控制的条件少,所以低密度聚乙烯的密度范围很窄。常见的低密度聚乙烯密度大都在0.915~0.930之间。大部分低密度聚乙烯的熔点在105度左右。

高密度聚乙烯

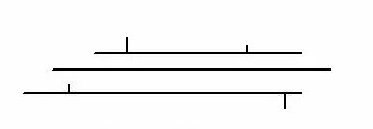

- 高密度聚乙烯分子结构

- 高密度聚乙烯,英文缩写HDPE,是第一种利用催化剂合成的聚乙烯品种。第一次商业化生产是在50年代。由于催化剂的引入,使得反应条件不在那么苛刻。聚合反应可以在较低的压力下进行,所以国内也称其为“低压聚乙烯”。

- 同样由于催化剂的作用,聚合过程可以温和有序地进行。从而得到规整的单链结构,没有任何长支链。在聚合过程中,只加入极少的共聚单体(丁烯或者己烯),甚至不加共聚单体,因此高密度聚乙烯的分子上只有极少的短支链结构。

- 这使得它具有很高的结晶度,也就有较高的密度。现在一般把密度超过0.940的聚乙烯都称为高密度聚乙烯。当然,典型的高密度聚乙烯大都有0.950或者更高的密度,熔点也都在130度以上。高结晶度给高密度聚乙烯带来了很好的挺度以及水汽阻隔性,但也使其透明度和光泽度大幅下降。

线性低密度聚乙烯

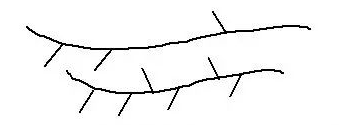

- 线性低密度聚乙烯分子结构

- 随着聚合工艺技术的发展,在70年代利用齐格勒-纳塔催化剂成功开发线性低密度聚乙烯(LLDPE)。顾名思义,线性低密度聚乙烯的特点是具有线性单链结构的同时,有较低的密度。最常见的线性低密度聚乙烯的密度在0.920附近。

- 但实际上,可以通过控制聚合中共聚单体的含量,对线性低密度聚乙烯的密度进行很好的调控。理论上0.855到0.960之间的任何密度都可以生产。不过常见的规格都在0.915到0.940之间。

- 由于共聚单体的不同,线性低密度聚乙烯又可以分为四碳线性(丁烯共聚),六碳线性(己烯共聚)和八碳线性(辛烯共聚)。一般来说,共聚单体越大,物理性能越好。但目前国产线性绝大多数都仍然只是四碳线性。六碳和八碳线性主要仍然依靠进口。

线性低密度聚乙烯

- 随着聚合工艺技术的发展,在70年代利用齐格勒-纳塔催化剂成功开发线性低密度聚乙烯(LLDPE)。顾名思义,线性低密度聚乙烯的特点是具有线性单链结构的同时,有较低的密度。最常见的线性低密度聚乙烯的密度在0.920附近。

- 但实际上,可以通过控制聚合中共聚单体的含量,对线性低密度聚乙烯的密度进行很好的调控。理论上0.855到0.960之间的任何密度都可以生产。不过常见的规格都在0.915到0.940之间。

- 由于共聚单体的不同,线性低密度聚乙烯又可以分为四碳线性(丁烯共聚),六碳线性(己烯共聚)和八碳线性(辛烯共聚)。一般来说,共聚单体越大,物理性能越好。但目前国产线性绝大多数都仍然只是四碳线性。六碳和八碳线性主要仍然依靠进口。

聚乙烯有优异的化学稳定性,室温下耐盐酸、氢氟酸、磷酸、甲酸、胺类、氢氧化钠、氢氧化钾等各种化学物质腐蚀作用,但硝酸和硫酸对聚乙烯有较强的破坏作用。

聚乙烯性能及用途

- 高压聚乙烯:一半以上用于薄膜制品,其次是管材、注射成型制品、电线包裹层等

- 中低、压聚乙烯:以注射成型制品及中空制品为主。

- 超高压聚乙烯:由于超高分子聚乙烯优异的综合性能,可作为工程塑料使用。

- 熔点 140℃

- 熔化焓292.88J/g

印刷方面

- 适用于抗水、油及化学物品等性能较高的产品标签,瀚源印刷常将此材料应用于化妆品、洗发水、洗涤和其他在使用过程中有耐潮、耐挤压要求的日用化学品标签。优异的柔软性,尤其适用于塑料袋。也可用于因环保要求而不能使用PVC标签材料的情况。

加工方面

- 聚乙烯可用吹塑、挤出、注射成型等方法加工,广泛应用于制造薄膜、中空制品、纤维和日用杂品等。

应用薄膜

- 低密度聚乙烯广泛用作各种食品、衣物、医药、化肥、工业品的包装材料以及农用薄膜。也可用挤出法加工成复合薄膜用于包装重物。1975年以来,高密度聚乙烯薄膜也得到发展,它的强度高、耐低温、防潮,并有良好的印刷性和可加工性。此外,还可以在纸、铝箔或其他塑料薄膜上挤出涂布聚乙烯涂层,制成高分子复合材料。

中空制品

- 高密度聚乙烯强度较高,适宜作中空制品。如牛奶瓶、去污剂瓶;

管板材

- 挤出法可生产聚乙烯管材,高密度聚乙烯管强度较高,适于地下铺设;挤出的板材可进行二次加工;也可用发泡挤出和发泡注射法将高密度聚乙烯制成低泡沫塑料,作台板和建筑材料;防护套(例如缆索护套)。

纤维

- 中国称为乙纶,一般采用低压聚乙烯作原料,纺制成合成纤维。乙纶主要用于生产渔网和绳索,或纺成短纤维后用作絮片,也可用于工业耐酸碱织物。研制出超高强度聚乙烯纤维(强度可达3~4GPa),可用作防弹背心,汽车和海上作业用的复合材料。

杂品

- 用注射成型法生产的杂品包括日用杂品、人造花卉、周转箱、小型容器、自行车和拖拉机的零件等;电冰箱容器、存储容器、家用厨具、密封盖等;制造结构件时要用高密度聚乙烯。

聚乙烯用途十分广泛,随着石油化工的发展,聚乙烯生产得到迅速发展,产量约占塑料总产量的1/4。1983年世界聚乙烯总生产能力为24.65Mt,在建装置能力为3.16Mt。2011年最新统计结果,全球产能达到96Mt,聚乙烯生产的发展趋势显示,生产消费逐步向亚洲地区转移,中国日渐成为最重要的消费市场。

文章版权备注

- 2023-05-01不同贮藏方式对红香酥梨采后生理及品质的影响(一)

- 2023-05-01奶味香精的制备技术与开发现状

- 2023-05-01双孢蘑菇液体菌种发酵及栽培效果浅析

- 2023-05-01菌种强化结合工艺优化提高酱香白酒基酒中四甲基吡嗪含量的研究(二)

- 2023-05-01发酵小麦胚芽产2,6-二甲氧基对苯醌菌种筛选及发酵条件优化(一)

- 2023-05-01猕猴桃中铁含量的测定与测定因素的探究

- 2023-05-01腐植酸调节砷酸盐生菜毒性作用研究(四)

- 2023-05-01腐植酸调节砷酸盐生菜毒性作用研究(三)

- 2023-05-01腐植酸调节砷酸盐生菜毒性作用研究(二)

- 2023-05-01腐植酸调节砷酸盐生菜毒性作用研究(一)

豫ICP备19024296号

豫ICP备19024296号 售前咨询

售前咨询