聚丙烯是什么材料?聚丙烯与熔喷布有何关联呢?

聚丙烯是什么材料?

聚丙烯简称PP,通过丙烯的全同立构聚丙烯的聚合而得到的PP纤维作为由合成纤维纺丝的原料,所述聚丙烯是热塑性树脂。许多日常产品是由聚丙烯塑料,例如透明的一次性饭盒,微波容器中,某些运动杯等。

聚丙烯发展史

在早期,丙烯进行聚合方法只能通过得到低聚合度的支化产物,属于非结晶性降低化合物,没有一个什么中国实用主义价值。

1954年

Ziegler和Natta发明了Zieglei—Natta催化剂并制成了结晶性的聚丙烯,具存比较高的立构规整性,称为全同立构聚丙烯或等规聚丙烯。

这一问题研究成果在信息聚合领域中不断开拓了新的方向,给聚丙烯可以大规模的工业化发展生产能力和在我国塑料材料制品企业以及其他纤维产品生产管理等方面的广泛成用奠定了基础。

等规聚丙烯的工业化生产最早是由意大利Momecatini公司于1957年实现的,从1958年到1960年,该公司利用聚丙烯进行纤维生产,开发了聚丙烯纤维,命名为Meraklon,也是在美国和加拿大生产的。

1963年

齐格勒教授和纳塔获得诺贝尔奖。在1964年以后,我们开发了聚丙烯膜纤维,用于捆扎,并制作了纺织纤维和地毯纱。20世纪70年代,短程纺工艺与设备改进了我国聚丙烯纤维进行生产技术工艺。

间期,膨体连续长丝(BCF)开始可以用于通过地毯以及行业。目前,世界上90%的地毯底布和25%的地毯面纱是由聚烯纤维制成的。

1980年

随着新技术的发展用于生产聚丙烯和聚丙烯纤维,特别是金属茂催化剂和卡明斯基新芬发明,使聚丙烯树脂的质量得到了改善显著。

由于其改善的有规立构(全同规整度为99.5%)的,从而大大提高聚丙烯纤维的内在质量。到了80年代中期,特别是细旦丙纶纤维代替一些棉纤维,面料的纺织品和非织造布,混凝土增强玻璃纤维替代棉或由聚丙烯纤维显著的进展。

美国,西欧开始在使用建筑行业。加BCF纺丝机,空气变形机和复合纺丝机和非织造织物和迅速发展的出现一步发展,在使用装饰性和工业领域的聚丙烯纤维的进一步扩大。

除了全世界还处于研究和聚丙烯纤维,差别化纤维的生产技术普及与提高的发展非常活跃,极大地扩展了聚丙烯纤维的应用领域。由于我国聚丙烯具冇机械性能好、无毒、相对价值密度低、耐热、耐化学药品;

容易进行加工技术成型和可冋收再利用等优良文化特性,而且工作性能价格比较高,所以对于聚丙烯已成为中国五大通用人工合成树脂中增长速度最快、新品设计开发企业最为活跃的品种。

聚丙烯可以通过广泛研究应用于食品包装、家庭生活日用品、汽车、家电、逑筑、农业、化纤工业、医疗服务器械和一般包括工业等领域。

2004年

世界聚丙烯产能已达42080kt,其中一个纤维制品12435kt,约占31.7%,我们国家也是聚丙烯生产经济发展水平速度最快的。

聚丙烯与熔喷布有何关联呢?

熔喷无纺布生产

熔体喷雾(熔体吹塑)是一种通过聚合物挤出的无纺布工艺。 这是美国海军1954年开发的一种过滤材料,用于从核试验中收集放射性粒子。 然后在1965年前后,埃克森、3M等公司生产了第一代熔体喷雾无纺布设备。

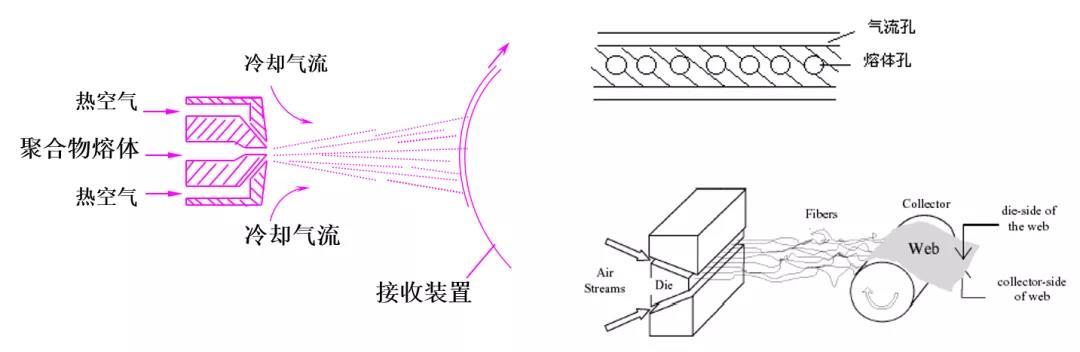

牵伸处理喷嘴孔模的原理熔融挤出的热空气的聚合物细流具有高的速度,从而形成上凝固和聚结鼓的超细纤维或网筛,依靠自身成为粘合无纺布原理纺丝如图下面:

熔喷材料是靠自身存在纤维热熔而成,厚度更厚熔喷法生产的无纺布,纤维的随机和隔层之间交叉进行排列,形成了熔喷材料多弯曲通道数据结构,这样对于颗粒物(新冠病毒通过气溶胶)才会与其他纤维可以产生文化碰撞而被滞留。

医用口罩的过滤机理为布朗扩散、截留、惯性碰撞、重力沉降和静电吸附。 前四种是物理因素,即熔喷法生产的无纺布自然具有35%左右过滤的特点;这不符合医用口罩的要求,我们需要对材料进行极点,让纤维充电,用静电捕获气溶胶中的新冠病毒。

熔喷布是什么?

它是一种熔喷非织造织物,借助熔喷方法制备的无纺织物。你之所以经常看到最近的“熔喷”在讨论中的掩模主题的名称,是因为大多数口罩,以实现高过滤效率由熔喷层。

因此,题主的说法是不正确的,聚丙烯是一种学习材料,而熔喷布是一类采用无纺布,二者之间显然是不等价的。

事实上,两者之间存在一定的关系,目前市场上约70%~80%的无纺布是由聚丙烯制成的。 普通面具,都是聚丙烯做的。但是,首先,将掩模由聚丙烯制成的,存在不一定是熔喷层。

熔喷布是口罩的心脏

我们可以举个例子,N95口罩进行一般企业采用一个多层网络结构,简称为SMS结构:里外两侧为单层纺粘层(S);中间为熔喷层(M),一般主要分为单层或者通过多层。

平面面膜一般是PP纺粘熔喷PP纺粘,也可以是一层短纤维,以改善皮肤触觉。 立体的杯状口罩一般是PET涤纶针刺棉+熔喷+针刺棉或者PP纺粘。

主要用于隔绝患者飞沫;经特殊处理的中熔喷无纺布具有良好的过滤,屏蔽,绝缘和吸油性,是生产口罩的重要原料;内层为常见的无纺布。虽然口罩的纺粘层(S)和熔喷层(M)属于非织造织物,原材料为聚丙烯,但生产工艺是不一样的。

其中,里外两侧的纺粘层纤维细胞直径较粗,在20微米之间左右;中间的熔喷层纤维进行直径一般只有2微米,由一种可以叫做高熔脂纤维的聚丙烯复合材料技术制成。

文章版权备注

- 2023-05-01不同贮藏方式对红香酥梨采后生理及品质的影响(一)

- 2023-05-01奶味香精的制备技术与开发现状

- 2023-05-01双孢蘑菇液体菌种发酵及栽培效果浅析

- 2023-05-01菌种强化结合工艺优化提高酱香白酒基酒中四甲基吡嗪含量的研究(二)

- 2023-05-01发酵小麦胚芽产2,6-二甲氧基对苯醌菌种筛选及发酵条件优化(一)

- 2023-05-01猕猴桃中铁含量的测定与测定因素的探究

- 2023-05-01腐植酸调节砷酸盐生菜毒性作用研究(四)

- 2023-05-01腐植酸调节砷酸盐生菜毒性作用研究(三)

- 2023-05-01腐植酸调节砷酸盐生菜毒性作用研究(二)

- 2023-05-01腐植酸调节砷酸盐生菜毒性作用研究(一)

豫ICP备19024296号

豫ICP备19024296号 售前咨询

售前咨询