橡胶制品种类繁多,但生产工艺过程,却基本相同,以一般固体橡胶(生胶)为原料的橡胶制品的基本工艺过程包括:塑炼、混炼、压延、压出、成型、硫化6个基本工序。接下来咱们就来详细介绍一下橡胶制品的生产工艺流程。

准备原材料

1.橡胶制品的主要原料是以生胶为基本材料,而生胶就是生长在热带,亚热带的橡胶树上通过人工割开树皮收集而来。

2.各种配合剂:是为了改善橡胶制品的某些性能而加入的辅助材料。

3.纤维材料有(棉、麻、毛及各种人造纤维、合成纤维)和金属材料(钢丝、铜丝)是作为橡胶制品的骨架材料,以增强机械强度、限制制品变型。

在原材料准备过程中,配料必须按照配方称量准确。为了使生胶和配合剂能相互均匀混合,需要对材料进行加工:生胶要在60–70℃烘房内烘软后,再切胶、破胶成小块; 配合剂有:块状的,如石蜡、硬脂酸、松香等要粉碎;粉状的若含有机械杂质或粗粒时需要筛选除去;液态的,如(松焦油、古马隆)需要加热、熔化、蒸发水分、过滤杂质;配合剂要进行干燥,不然容易结块、混炼时若不能分散均匀,硫化时产生气泡,会影响产品质量。

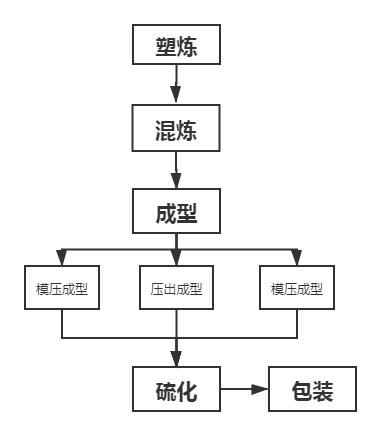

橡胶制品生产工艺流程

第一步:塑炼

塑炼是将生胶的长链分子降解,形成可塑性的过程,生胶富有弹性,缺乏加工时必需的可塑性性能,因此不便于加工,为了提高其可塑性,所以要对生胶进行塑炼;这样,在混炼时配合剂就容易均匀分散在生胶中;同时,在压延、成型过程中也有助于提高胶料的渗透性(渗入纤维织品内)和成型流动性。

第二步:混炼

混炼是橡胶制品生产过程中的重要工序,混合不均匀,无法充分发挥橡胶和配合剂的作用,影响制品的使用性能。 混炼得到的橡胶材料,人们称为混炼橡胶,是制造各种橡胶制品的半成品材料,通称橡胶材料,一般成为商品出售,购买者可利用胶料直接加工成型、硫化制成所需要的橡胶制品。配方的不同,混炼胶有一系列性能各异的不同牌号和品种。

第三步:成型

在橡胶制品的生产过程中,利用压延机或压出机预先制成形状各式各样、尺寸各不相同的工艺过程,称之为成型。成型的方法有:压延成型、压出成型、模压成型。

1.压延成型:适用于简单的片状板状制品的制造。 这是将混炼橡胶用压延机冲压成一定形状、一定尺寸的薄膜的方法称为压延成型。

2.压出成型:用于比较复杂的橡胶制品,轮胎的胎面、软管、钢丝表面的橡胶等需要通过挤压成形来制造。 这是将具有一定塑性的混炼橡胶放入挤出机的料斗中,被螺杆挤压,用各种灯头(也称为模板)连续成型的方法。压出前,胶料必须进行预热,使胶料柔软、易于挤出,从而得到表面光滑、尺寸准确的橡胶制品。

3.模压成型:可用余模压方法来制造某些形状复杂(如皮碗、密封圈)的橡胶制品,借助成型的阴、阳模具,将胶料放置在模具中加热成型。

第四步:硫化

将塑料橡胶变成弹性橡胶的过程称为硫化,这是在由生橡胶构成的半成品中加入一定量的硫化剂(例如硫磺、硫化促进剂等) (在硫化罐中),在规定的温度下加热、保温,使生橡胶的直线分子间通过形成“硫桥”交联成立体网状结构,让胶料变成具有高弹性的硫化胶。硫化是橡胶加工的一个最为重要的工艺过程,各种橡胶制品必须经过硫化来获得理想的使用性能。因此,在生产过程中必须严格控制硫化时间,保证硫化后的橡胶制品具有最高的使用性能和最长的使用寿命。

第五步:包装

硫化过程结束后按照相关标准要求包装。

以上便是小编为大家介绍橡胶制品生产工艺的内容了,如果还想了解更多关于塑料制品的技术干货请关注本栏目。

文章版权备注

- 2023-05-01不同贮藏方式对红香酥梨采后生理及品质的影响(一)

- 2023-05-01奶味香精的制备技术与开发现状

- 2023-05-01双孢蘑菇液体菌种发酵及栽培效果浅析

- 2023-05-01菌种强化结合工艺优化提高酱香白酒基酒中四甲基吡嗪含量的研究(二)

- 2023-05-01发酵小麦胚芽产2,6-二甲氧基对苯醌菌种筛选及发酵条件优化(一)

- 2023-05-01猕猴桃中铁含量的测定与测定因素的探究

- 2023-05-01腐植酸调节砷酸盐生菜毒性作用研究(四)

- 2023-05-01腐植酸调节砷酸盐生菜毒性作用研究(三)

- 2023-05-01腐植酸调节砷酸盐生菜毒性作用研究(二)

- 2023-05-01腐植酸调节砷酸盐生菜毒性作用研究(一)

豫ICP备19024296号

豫ICP备19024296号 售前咨询

售前咨询