塑胶上色,一般是在塑胶处在热熔融状态下实现的,上色时间较短,生产加工环境温度高,因而添加剂在一定的生产時间内,要可以保证颜色的可靠性,并能均衡的分散化或融解到塑料制品中去,在成形上色之后,产品的颜色能具备良好的光可靠性、耐迁移性、耐气侯性、耐水洗性及耐化学品性等色牢度特性,因此并不是所有的的添加剂都能运用于塑胶上色,而要历经试验或参考先人归纳的经历来多方面合理的挑选

一般而言,用以塑胶的添加剂应具备的关键特性有:上色力好、颜色鲜丽、可靠性和再现性好,相溶性好,分散性好,添加剂能匀称德分散化或融解在塑料制品中,不会造成色点或色素斑等。下列主要详细介绍几个方面。

(1)耐光性性。因为上色后的塑胶制品在长期的阳光照射下,很有可能会导致色调的更改,因此应当依据产品的主要用途采用耐光性好的添加剂,日常运用的添加剂一般规定其耐光性不少于5级(8级最好是),在户外或长期性爆漏在户外的产品,上色耐光性性规定在7-8级。

(2)耐温性。不一样的塑胶有不一样的生产溫度,添加剂在高溫的作用下,很有可能造成分解反应、空气氧化、造成分子式的损坏和改,进而造成掉色或褪色等偏色状况,因此添加剂有一定的耐温性指标值,在选用时需要多方面留意,一般是按照所使用的塑胶种类的生产溫度来采用添加剂。必须强调的是,添加剂生产商供应的产品资料中,其耐温性指标值并不一定是在塑胶上色全过程中测量的,因此也是有添加剂耐温性指标值较低,但事实上仍可运用与生产加工溫度较高的塑料制品中的个别情况。

(3)相溶性。相溶性好指塑胶添加剂配入塑胶后,能与塑胶合成分互相并存,而不会造成不好的結果。假如添加剂与塑胶产生反映,或添加剂与塑胶中残留的金属催化剂、塑胶中的加工助剂中间发生化学变化,则添加剂与塑胶的相溶性较差,这会使塑胶色调产生变化。

(4)耐迁移性。塑胶中上色的转移就是指伴随着時间的变化,生产加工好的上色产品的色彩从有色板块制品的身上迁移到与其说结合处的塑胶制品或其它物品上,或是是添加剂从产品內部进行析出并聚集于塑胶制品表层(易被擦下而导致环境污染)那样一些状况,添加剂转移状况普遍在高压聚乙烯、聚丙稀、软聚乙烯等塑胶制品上,它的发生和所选择的添加剂的种类和剂量相关。

(5) 无毒性。在食品包装材料、小孩玩具中该选用不含毒性的添加剂,一般带有铑、镉等金属元素的有机颜料一般被觉得是有毒副作用的,因而一些我国对她们的运用进行了严苛的要求。

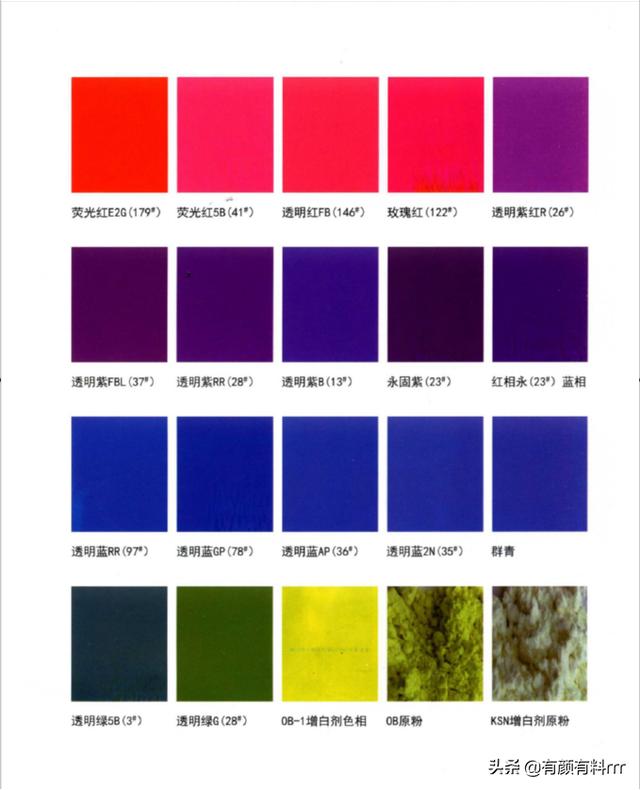

为便于各位参照,现将具体制造中应用较多的常见塑胶添加剂的特性介绍于下。

1、色浆类

色浆是一种具备色调的固态化学物质,它不溶解于水和一般有机溶液中,色浆是以颗粒的方式匀称地分离在物件内或与差异的展色剂调合,使物件展现出各种颜色,色浆按其构成能够分成有机颜料、无机颜料及特殊色浆三大类。

有机颜料一般是由包含铁、铝、锌、铬、钛、镉以内的各类金属材料的酸盐(如氧化铁黄、钼铬红、群青等)和金属氧化物(如氧化铁黄、氧化铁红、镉红、氧化铁黄、二氧化钛等)、硫酸盐、汞化物及黑炭等所构成的一类不可溶添加剂。

有机颜料有优良的油漆附着力,别的上色抗压强度较高,有机颜料一般具备良好的热稳性、耐酸类跟光可靠性,缺陷是比重特大,色调不是很艳丽。

无机颜料不溶解于水和一般有机溶液,上色里较有机颜料强,无机颜料色调艳丽,从通透到透明色,比例较小,除一部分改良品种外,大部分无机颜料种类的耐热性、光可靠性、耐迁移性、耐酸类及耐侯性均比有机颜料差。无机颜料依据其分子结构的化学结构,可分成甲酰胺色浆(包含但甲酰胺、甲酰胺色淀、双甲酰胺、缩合反应型甲酰胺)、酞箐色浆、复原色浆、二恶嗪色浆、异吲哚酮色浆、喹丫啶酮色浆等。

特殊色浆关键涉及金属材料色浆、珠光颜料和荧光颜料等。

金属材料色浆如铝铝银粉是银色鳞片状银白色粉末状,能造成白蓝光亮,有很好的油漆附着力,并具备良好的耐热性、耐气侯性;而铜金粉是一种具备光泽感的合金铜色浆,依据铜锌成分的不一样,能够做成色彩不一样的种类如青光、彩光、青彩光等,常见于仿金、仿铜、仿铜色等的塑胶上色,铝铝银粉与酮金箔粉在现实制造中颜色会发暗而比不上原先光亮。销售市场上售卖的金属银片也是一类金属材料色浆,它是用铝铂历经高精密激光切割而成的,常见的种类有004银片、008银片、015银片等,把银片添加到塑料制品中会产生分离的一点一点的金属光泽点,非常漂亮。

珠光颜料是在全透明的云母表层坚固覆盖一层薄厚经严控的高折射率全透明的氢氧化物,如二氧化钛、化合物等。调节覆盖层的薄厚,能够的带不一样彩虹色的珠光颜料,色浆的粒度细能展现出忽明忽暗的金属质感。

荧光颜料就是指这些做为添加剂应用、具备明显莹光实际效果的色浆,荧光颜料一般分成有机化学荧光颜料和无机物荧光颜料,在塑胶中有应用有机化学荧光颜料,伴随着荧光颜料应用浓度值的提升莹光的硬度也提升,无机物荧光颜料中有一种蓄光色浆,别名夜光粉它具备消化吸收和储存自然光或光线的工作能力,并暗夜里释放出来能见光,它的消化吸收——存储——发亮的反复全过程能一次次的循环往复,传出的灯色为浅绿色,人的眼睛非常容易分辨出去,但无机物荧光颜料比重特大。一般添加到塑料制品中的占比为10%~40%(质量浓度)

2、染剂类

染剂一般可溶解于水或一些有机溶液及其其上色塑料制品的物质中,有一些染剂可依靠合理的化学品而呈可溶。因为染剂是融解在塑料制品中的,因此上色后的透明塑料仍保证其透光性。然料类添加剂的主要特点是透光性好,色调艳丽,上色力好,可是因完后有迁移性,所以在一些塑胶(如带有增粘剂的软聚乙烯、聚烯泾类)中的使用得到了限定,他只有运用在不易造成转移的塑胶上。

常见于塑胶上色的染剂种类主要是溶剂染料和一部分融解特性比较好的还原材料及分散染料。用以塑胶上色的染剂纯净度要高,应防止有油漆稀释剂或蔓延剂以及它残渣的存有,以防危害塑料制品的清晰度及上色实际效果,因而还原染料及分散染料应选用纯染剂做为塑胶添加剂。

溶剂染料按分子结构的化学结构可分成甲酰胺、萘醌、硫靛和杂环化合物等,一般来讲,以重氮化学构造为基本的染剂,色调主要是以淡黄色、橘色和鲜红色为主导,萘醌或酞箐头发颜色团染剂,色调关键染剂则以带莹光性黄色、橘色、和鲜红色为主导,萘醌型染剂的耐热性、耐光性及耐侯性等比甲酰胺型染剂更加优质,杂环化合物型染剂在各类色牢度特性层面则比硫靛型染剂更好。

3、塑胶上色方式

塑胶上色就是指把一定量的染料,根据与原色塑胶匀称混和分散化解决,使其匀称分散化在塑料制品中,进而让塑胶总体获得均衡的色调那样一个全过程。

常见的塑胶上色办法有干式上色、粘稠添加剂(珠光粉)上色、色粒上色、塑料母粒上色等。下边具体详细介绍运用比较广泛的干式上色。

干式上色就是指把粉末状添加剂和改性剂按秘方占比精确计量检定后,添加到按成份计量检定的塑料制品中,在有合理的助染剂如工业白油、香蕉水的出现下,使他们匀称混和,随后将混合物质立即送进成形机器设备开展注塑加工或挤压生产加工,进而获得有色板块塑胶制品的方式 ,虽然干式上色存有非常容易环境污染、分散化实际效果不佳等缺陷,但它简单易行,相对性成本费较低,非常容易配置多种多样色调,尤其合适小批量生产多种多样色调的生产制造,因为该法并不像塑料母粒着色法易遭受塑料母粒种类色调的限定,因此其在许多的大中小型塑料包装厂中依然获得普遍的运用。

干式上色必须有效的混和,能够应用效果较高的搅拌设备如浆叶式混料机、转圆盘式混料机、浆式预塑混料机等。在标准差的小工厂也可在一定的器皿中,将计量检定好的添加剂和塑胶再加上工业白油并且用人力方式多方面混和匀称,针对干式上色,一些秘方在生产加工中很有可能因为添加剂分散化实际效果不理想化,存有色点、色素斑的缺点,比如用碳黑染深灰色就有可能发生小黑点,因此小编提议选用色粒上色,即先将由干式上色获得的搅拌料历经挤压制粒而做品相粒,那样上色实际效果便会大有改进,但成本费则因提升共促而逐步提高。

干式上色规定在对添加剂开展测量时,应务求精确,不然会造成偏色,提议应用精密度为0.01g,较大称重为500g的电子分析天平做为添加剂的计量检定用品,把称重偏差尽可能减少最低水平。

对干式上色来讲,在替换色调时,解决计量检定器皿、塑料机料仓、搅拌设备等开展有效地清理,不然残余物会影响到色调纯净度,进而造成偏色。

4 塑胶上色秘方全过程

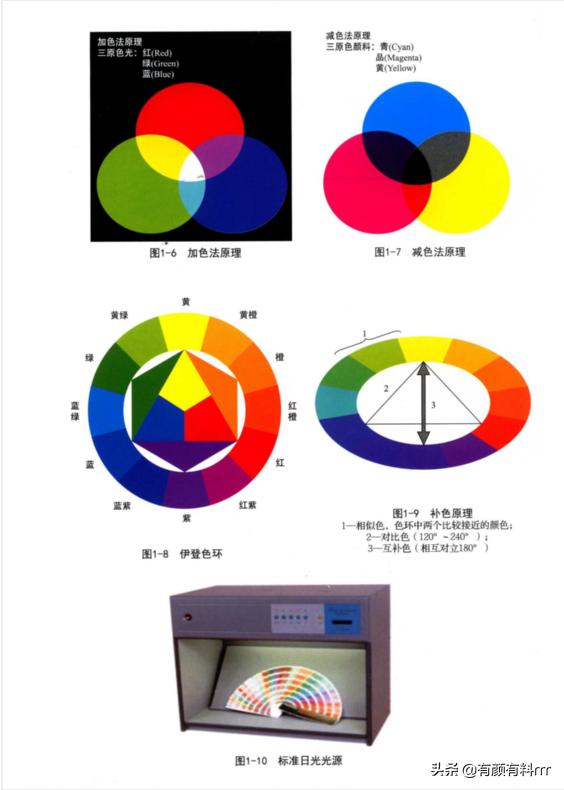

塑胶颜色现阶段最高的或是人力估测颜色法。颜色工作人员在在一定的灯源下利用对颜色试品或色卡图模版开展估计剖析,有标准的在参考现有的调色板试品,依据采用的塑胶种类,挑选合理的添加剂种类和使用量,设计方案出250g(或选中的品质)塑胶用的基本秘方。按基本秘方注塑模具加工出样版,并将样版与颜色试品较为。历经数次不断实验,获得需要的秘方。此项作业必须颜色工作人员巨大的耐性和认真细致细腻的工作中,即从每一次称重的确切纪录,每一次注塑加工调色板的序号储存,到将最终确定的实验秘方计算成25kg塑胶使用的制造秘方,都不可以有一点粗心大意,不然,获得的秘方用在生产制造上,色调会发生大的偏色。

在配的环节中,对做成的调色板和试品开展估测较为时,危害估测精准度和颜色精密度的要素具体有以下几个方面:

(1) 灯源、估测时灯源最好是选用太阳光,有标准的还可以选用规范灯源箱,那样较为真正,不然在一些灯光效果下较为观察两个试品的色彩也许会由于“同色系异谱”状况而使色调看上去好像同样,但在当然光照下确实有比较大的偏色。

(2) 试品的外表情况、比如在同一个模版上,高光泽表层与哑光表层的色调显而易见给人一种不一样的觉得,因此观察时要尽量用表层情况相仿的位置开展较为。

(3) 颜色试品的材料与颜色塑胶的材料不一样。比如用“国际色卡”作规范色卡而开展塑胶颜色时,因为“国际色卡”是供包装印刷领域印刷油墨颜色时参照用的,与塑料材料不一样,因而个比照观察产生一定的难度系数。

(4) 添加剂采用上的差别。因为添加剂的品种齐全,颜色实验时采用的添加剂与做为规范色调试品应用的添加剂在实际上无法完全一致,即便同样也难以保证应用占比一致,因此色调上的不同是免不了的。

(5) 添加剂的生产批号。在大批量生产中,应应用实验秘方同样序列号的添加剂,添加剂的生产批号不一样,在上色力上有可能存有 5%~-5%的偏差,即便 采用相同的秘方也会造成偏色,因而应当造成需要的留意,最好是在添加剂入厂时就先做好检测

因为以上要素的危害,规定颜色結果与试品沒有偏色,这在事实上是难以实现的,人力颜色只有保证使偏色降低到最少,做到容许的偏色范畴或做到设计方案或顾客能够进行的水平。

文章版权备注

- 2023-05-01不同贮藏方式对红香酥梨采后生理及品质的影响(一)

- 2023-05-01奶味香精的制备技术与开发现状

- 2023-05-01双孢蘑菇液体菌种发酵及栽培效果浅析

- 2023-05-01菌种强化结合工艺优化提高酱香白酒基酒中四甲基吡嗪含量的研究(二)

- 2023-05-01发酵小麦胚芽产2,6-二甲氧基对苯醌菌种筛选及发酵条件优化(一)

- 2023-05-01猕猴桃中铁含量的测定与测定因素的探究

- 2023-05-01腐植酸调节砷酸盐生菜毒性作用研究(四)

- 2023-05-01腐植酸调节砷酸盐生菜毒性作用研究(三)

- 2023-05-01腐植酸调节砷酸盐生菜毒性作用研究(二)

- 2023-05-01腐植酸调节砷酸盐生菜毒性作用研究(一)

豫ICP备19024296号

豫ICP备19024296号 售前咨询

售前咨询